河南网塑新材料科技股份有限公司60万吨/年PS装置工艺说明

一、工艺特点

(一)、主要反应原理:

苯乙烯单体的本体聚合反应属于自由基链锁放热聚合反应,反应热为163.5kcal/kg 。当苯乙烯的温度单体温度越来越高,苯乙烯单体会产生双烯加成并与单体发生氢原子转移而产生自由基,同时还形成一定比例的二缩聚体或三缩聚体,形成的自由基则引发聚合反应,这就是苯乙烯的热引发。如果反应温度越高,产生的自由基就越多,苯乙烯的聚合反应速度就越快,当这种热引发聚合所产生的热量大于单体储存设施表面所能散发的热量时单体的温度会上升并加速这种热引发的聚合反应,从而引起单体储存过程中的聚合自加速效应,造成事故,所以一般商业贸易的苯乙烯单体需要加入少量的阻聚剂并进行温度控制,抑制这种自聚这种情况的发生,确保储存运输的安全。在生产过程中,当苯乙烯在预聚合釜内连续加入苯乙烯单体并达到一定温度,这些单体受热所产生的自由基开始引发聚合反应,由于热引发所产生的自由基随温度变化而变化,为控制预聚釜的温度、分子量大小和达到特定转化率,在预聚釜内需加入一定量的引发剂产生额外的自由基,使预聚反应达到特定温度条件下要求的反应速度和转化率,并减少二聚体和三聚体的形成。然后再将经过预聚后的料液泵送入预聚釜之后的多台串联的立式反应釜(通常为四台串联)在引发剂及其它助剂的作用下,借助强力搅拌,在一定温度和压力下进行聚合反应。该反应过程分为链引发、链增长、链转移、链终止四个阶段。此聚合工艺属于危险工艺。

主要反应式如下:

聚合反应是放热反应,常用的聚合温度为90~175℃,聚合温度会对自由基链向苯乙烯单体发生链转移反应有一定的影响,转而对聚苯乙烯的分子量(表现为聚合物的最终熔指)有较大的影响。为控制分子量、熔指和转化率,需要对整个反应釜序列的温度给出一个特定的设定值,并要求将每个控制点精确地控制在较狭的范围以内(±1℃)。

(二)、生产方法、流程特点

本聚苯乙烯装置是采用连续本体聚合工艺技术,以苯乙烯为原料(HIPS改苯以橡胶/苯乙烯溶液为进料原料),白油为内润滑剂,再配以外润滑剂硬脂酸锌和硬脂酸酰胺,与乙苯、引发剂A、B等化学品及回收单体一起按比例连续稳定地加入到预聚釜中预聚,并通过预聚之后的4台平推流反应器连续运行,将苯乙烯单体在各聚合釜内本体聚合,获得聚苯乙烯熔融体。从末级平推流反应釜泵出的聚苯乙烯熔体中聚合物含量为80%-85%,此熔融体经聚合物加热器预热后送至脱挥器脱除未反应的单体后再通过切粒机造粒、冷却、干燥后送料仓储存,包装后即为成品聚苯乙烯树脂,回收系统中所得的回收单体送回预聚釜投料。

聚合系统采用世界先进的平推流工艺,并采用专有的引发剂引发技术。同时为提升产品质量,在HIPS改苯生产过程中使用抗氧剂为抗老化剂,GPPS透苯生产过程中,苯乙烯先通过脱阻聚剂TBC的氧化铝填料塔脱除阻聚剂并使用蓝料调色剂以保证产品的良好色泽外观。

后段回收采用直接真空冷凝回收工艺,水切造粒后采用离心式螺旋提升干燥技术,整个系统采用先进的DCS控制SIS系统监测。

二、项目装置的生产工艺流程简述

(一)、化学品配制

A、GPPS线和HIPS线的6套外润滑配置、加料系统。

本装置使用的外润滑剂有两种,分别硬脂酸锌和双硬脂酸酰胺。硬脂酸锌和硬脂酸酰胺用作为聚苯乙烯树脂在下游过程中的外润滑剂。其作用为有效降低PS材料在加工过程中与加工设备表面的黏附与摩擦,改善脱模效果,提高制品的表面质量。由于硬脂酸锌和硬脂酸酰胺不溶于乙苯、苯乙烯,因此润滑剂只能用乙苯、苯乙烯配成悬浮液,再加入到反应釜中。为了保证能获得稳定的硬脂酸锌和硬脂酸酰胺悬浮液,必须使用细粉状的外润滑剂原料,并且控制原料颗粒度尽可能小,以便使润滑剂颗粒能稳定地悬浮在料液中。通常不同的PS产品生产时需用不同配比的硬脂酸锌和硬脂酸酰胺外润滑剂来达到特定的产品性能要求。本设计中化学品配制为每条生产线设置了一套灵活、易操作和适合便于产品牌号转换使用的外润滑剂悬浮液的配置、加料装置。

在加料过程中,当罐内的液位降到20%时,在外润滑剂罐保持进料的状态不变的情况下,将外润滑剂罐用作配置罐。此时向罐内加入配料用的乙苯、苯乙烯至液位达到80%,并根据开始加料时的料液的液位和罐体参数计算出加入的溶剂量,加入合适重量的内润滑剂连续搅拌、进料即可,此时外润滑剂罐又作为计量罐来使用了。以上整个配置操作和进料操作都是在常温下进行作业的,进料操作作则是始终保证罐的搅拌在运行的情况下进行的连续进料作业。

全装置6条外润滑剂悬浮液的配制、进料系统,其设计是一样的,并且为达到良好的环保效果,以一号线为例,配制、进料系统配制罐(TK-1100~TK-6100)的投料口设置有粉尘隔绝收集设施;同时配制槽是带有搅拌器(A-1100~A-6100)、罐体设计有氮封和微正压控制设施,压力平衡排放管与装置的无组织排放收集系统相连,含苯乙烯的无组织排放尾气经尾气收集系统收集处理后统一达标排放。该外润滑剂的配制作业是在常温下进行的,该外润滑剂配制罐(TK-1100~TK-6100)兼作配制罐又做计量罐,外润滑剂悬浮液向生产线的进料是以连续操作的方式用泵(P-1100~P-6100)向生产线加料。

B、GPPS线用的一套蓝料配置、进料系统

蓝料为一种油溶性的蓝紫颜料,用量为0-350ppb,此加料装置仅用于GPPS产品的部分品种,用于调整GPPS的色泽。

该蓝料配置进料系统包括一个带防爆电机的搅拌(A-1020)的配置槽(V-1020),1个计量槽V-1130,2台计量泵(P-1130、P-2130)可分别向二条GPPS生产线连续稳定地定量加入苯乙烯蓝料溶液。该配置、进料系统的三台配制罐、六台计量罐为六条生产线公用,且均设计有氮封和微正压控制设施,压力平衡排放管与装置的无组织排放收集系统相连,含苯乙烯的无组织排放尾气经尾气收集系统收集处理后统一达标排放。

配置蓝料溶液时先按规定在配置槽中加入指定量的乙苯、苯乙烯,开动搅拌,然后通过人工将定量的蓝料加入到配置罐中充分搅拌、溶解,配成相应浓度的蓝料溶液。配制完成后停止搅拌,然后将配好地溶液放入到计量罐中。每条生产线进料时,用各自的加料泵(P-1130~P-6130)分别连续向聚合生产线加料。

因此此配置、加料系统对GPPS生产线而言,两条生产线共用一套蓝料配置、进料系统。

C、GPPS线和HIPS线的两套引发剂配置、加料系统

本设计中化学品配制单元设置了用于3套引发剂配置进料的装置,每2条线一套配制加料系统。用于提升GPPS和HIPS产品的转化率、减少产品中的低聚物、缩短聚合反应的诱导期、提升产品质量,改善HIPS产品的接枝提高抗冲、提升生产线的产能、缩短聚合反应的诱导期。。

生产中使用的两种引发剂为有机过氧化物,分别为 1,1-二叔丁基过氧化-3,3,5-三甲基环己烷50%的白油或乙苯溶液和浓度≥98%的叔丁基过氧化苯甲酸酯。它们在生产过程中对苯乙烯的用量分别为0-100ppm。

用于生产线的引发剂配置进料系统包括一个带防爆电机的搅拌(A-1010)的配置槽(TK-1010),六个计量槽(TK-1110~TK-1120)、(TK-2110~TK-2120)、(TK-3110~TK-3120),12台计量泵(P-1110~6110)、P-1120~6120)可分别向6条GPPS/HIPS生产线连续稳定地定量加入引发剂溶液。该配置、进料系统的二台进料罐、一台配制罐均设计有氮封和微正压控制设施,压力平衡排放管与装置的无组织排放收集系统相连,含苯乙烯的无组织排放尾气经尾气收集系统收集处理后统一达标排放。

其中用HIPS/GPPS一体化生产线生产HIPS时,通过切换手操阀使引发剂进料罐(TK-1110~TK-1120)、(TK-2110~TK-2120)、(TK-3110~TK-3120)、12台计量泵(P-1110~6110)、P-1120~6120)可分别向6条生产线第一预聚釜R-1210~ R-6210、第二预聚釜R-1220~ R-6220连续稳定地定量加入对应的引发剂溶液;当用HIPS/GPPS一体化生产线生产GPPS时,通过切换手操阀使引发剂进料罐(TK-1110、TK-2110、TK-3110)、6台计量泵(P-1110~6110)可分别向6条生产线第一预聚釜R-1210~ R-6210连续稳定地定量加入对应的引发剂溶液。该配置、进料系统的一台进料罐、三台配制罐均设计有氮封和微正压控制设施,压力平衡排放管与装置的无组织排放收集系统相连,含苯乙烯的无组织排放尾气经尾气收集系统收集处理后统一达标排放。

配置GPPS引发剂溶液时先按规定在配置槽(TK-1010)中加入配方规定量的乙苯或白油,开动搅拌,然后通过人工将配方规定量的各引发剂原料加入到配置罐中充分搅拌、分散,配成相应浓度的引发剂溶液。配制完成后停止搅拌,然后将配好地溶液放入到各个计量罐(TK-1110~TK-1120)、(TK-2110~TK-2120)、(TK-3110~TK-3120)中。每条生产线正常进料时,按规定选用特定溶剂的引发剂溶液用加料泵(P-1110~6110)分别连续向聚合生产线加料。同样HIPS专用引发剂的配置、加料系统对HIPS生产线而言,是共用引发剂配置罐(TK-1010)配料、使用进料罐(TK-1110~TK-1120)、(TK-2110~TK-2120)、(TK-3110~TK-3120)和计量泵(P-1110~6110)、P-1120~6120)组成的HIPS引发剂进料系统向生产线进料。

在配制引发剂时,由于所用的引发剂的挥发性极小,故不再为引发剂向配置罐投料设计抽风系统;考虑到引发剂在较高的环境温度下持久储存存在稳定性较差和有效期会受影响的问题,引发剂的配置罐和进料计量管设计有夹套冷却保温温功能,正常情况下使用保温冷却措施,使用冷冻水冷却配制罐和计量罐,控制引发剂溶液温度不高于15℃以保证引发剂不因受高温和长久储存而影响其使用效果,但要注意引发剂溶液的温度不能低于8℃,否则会使引发剂结晶、使白油的粘度过高,从而影响使用。

D、一套抗氧剂配置、进料系统

抗氧剂是一种受阻酚类的抗氧剂,用量为500-1000ppm,此加料装置仅用于HIPS线的各个产品生产,用于保护HIPS中橡胶的抗老化。

该抗氧剂配料、进料系统包括一个带防爆电机的搅拌(A-1030)的配置槽(TK-1030),一个计量槽(TK-1140),两台计量泵(P-1140、P-2140)可分别同时向两条生产线连续稳定地定量加入苯乙烯抗氧剂溶液。该配置、进料系统的二台进料罐、一台配制罐均设计有氮封和微正压控制设施,压力平衡排放管与装置的无组织排放收集系统相连,含苯乙烯的无组织排放尾气经尾气收集系统收集处理后统一达标排放。抗氧剂1076原料建议选用细颗粒状,这样可减少配置过程中的粉尘,配制罐加料口可不设粉尘收集处理设施。

配置抗氧剂溶液时先按规定在配置槽中加入指定量的乙苯、苯乙烯,开动搅拌,然后通过人工将定量的抗氧剂加入到配置罐中充分搅拌、溶解,配成20%的抗氧剂溶液。配制完成后停止搅拌,然后将配好地溶液放入到计量罐中。每条生产线进料时,用各自的加料泵(P-1140、P-2140)分别连续向HIPS聚合生产线加料。因此此配置、加料系统对HIPS生产而言,两条生产线共用一套抗氧配置、进料系统同时向两条生产线加料。

要注意的是抗氧剂在苯乙烯中的溶解度受温度的变化影响较大,因此配制罐和管线在极度低温的地区要做好电伴热设施和保温,温度在20-25℃为宜,不高于30℃,也不应低于15℃,否则,抗氧剂会溶解不好或从溶液中析出。

E、白油储存和进料系统

白油(矿物油)是一种重要的聚苯乙烯添加剂,通常大部分的GPPS和HIPS都要使用白油做内润滑剂,本装置选用的白油为68号食品级白油。本项目为装置设计的储存分配系统包括罐区内的两台白油储罐TK-7060A/B,通过白油输送齿轮泵P-7060A/B经白油过滤器F-7060A/B过滤后将白油从罐区输送分配到以下的各个系统:

a、引发剂配置罐(V-1010、V-2010、V-3010)配置引发剂溶液

b、6条生产线的预聚反应釜(R-1210~R-6210、R-2220~R-6220)白油进料管线

c、6条S生产线的泄压排气管线的置换冲洗口

d、聚合物泵机械密封所需的密封油循环罐接口

e、外润滑剂配置/计量罐(TK-1100~TK-6100)停车冲洗白油

F、乙苯分配、进料系统

乙苯是苯乙烯聚合过程中一种重要的稀释剂、苯乙烯聚合的过程助剂和过程安全应急处理助剂。该工艺技术中所有GPPS和HIPS牌号通常大部分的都要使用白油做内润滑剂,本装置选用含量99.88%的乙苯。本项目为装置设计的储存分配系统包括罐区内的一台乙苯缓冲储存罐TK-7020,用两台乙苯输送泵(P-7020A/B)经乙苯过滤器过滤后将乙苯从中间罐区输送分配到以下的各个系统:

a:引发剂配置罐(TK-1010、TK-2010、TK-3010)配置引发剂溶液

b:预聚釜(R-1210~R-6210、R-2220~R-6220)应急稀释

c:循环液罐(V-1440~V-6440)的乙苯补充

(二)、GPPS和HIPS主生产线工艺与操作条件

A、GPPS生产线工艺与操作条件

(1)GPPS生产中苯乙烯的进料及GPPS进料前的脱TBC处理

苯乙烯从卸料区卸料进入装置区的TK-7010A/B/C苯乙烯储存罐中,苯乙烯卸料的流量由进TK-7010A/B/C苯乙烯储罐的流量计来计量,TK-7010A/B/C的苯乙烯最高液位控制在85%以下,罐内的苯乙烯的温度控制在低于25℃。

TK-7010A/B/C苯乙烯储存罐组成一个卸料、储存、冷却、循环送料系统。系统设有8台苯乙烯卸料泵、3台苯乙烯循环进料泵P-7010A/B、C。3台泵二开一备,可向生产系统或循环冷却器E-7010进料,在E-7010中用5℃的冷冻水将循环的苯乙烯冷却到15-20度后循环返回TK-7010A/B/C苯乙烯储罐中。

TK-7010A/B/C将苯乙烯罐中的苯乙烯由苯乙烯循环进料泵P-7010A/B/C向GPPS生产线的苯乙烯处理器V-7140A/B进料或直接向生产线进料。脱TBC的处理器V-7140A和V-7140B通过特殊的管线连接和阀门的切换,可实现A/B串联、并联、单用A或B等操作,便于在不影响生产的情况下更换氧化铝。生产操作的过程中,进入处理器的苯乙烯单体的流量为12500kg/hr、操作温度为20-30℃、压力为0.3-0.4MPa。经过处理器后的苯乙烯中的TBC含量通过比色法已无法检测出,作为合格的GPPS生产线的原料向GPPS生产线进料,用于生产白底料,未脱TBC的苯乙烯用于生产蓝底料。

(2)、GPPS生产线核心工艺流程

1#-4#生产线预聚:

脱除TBC后的处理苯乙烯或经未脱TBC的苯乙烯作为GPPS线的进料原料与来自脱挥真空系统的经计量的回用循环液汇合,然后进入进料预热器(E-1201~E-4201)、(E-1202~E-4202),将物料预热到80-90℃后与来自其它工段的白油、外润滑剂、引发剂、蓝料等助剂一起经过进料过滤器(F-1201A/B~F-4201A/B)过滤后加入到预聚合反应釜(R-1210~R-4210)中。5#6#线无第一预聚釜,预热后的物料直接进入20预聚釜。

一体化生产线生产 GPPS 的聚合工艺:由 6台串联的反应釜组成,1#反应器(也称第一预聚釜)(R-1210~R-4210)、2#反应器(R-1220~R-6220)为带搅拌(A-1210~A-4210) 、(A-1220~A-4220)及夹套的立式全混流型反应器(CSTR); 3#反应器(R-1230~R-4230)、4# 反应器(R-1240~R-4240)及5# 反应器(R-1250~R-4250)、6#反应器(R-1260~R-4260)均为带多层搅拌 、外夹套的立式多盘管平推层流式反应器(PFR)。

1#反应釜(R1210~R-4210)是预聚反应釜,生产GPPS的预聚合反应是在125℃的反应温度、约57KPa的绝压、搅拌转速46rpm并在有引发剂存在的情况下进行的,此条件下预聚釜(R-1210~R-4210)的转化率达到15%~20%。反应产生的热量除了维持预聚釜在预设的反应温度下进行外尚有多余的热量需要移去。这部分多余的热量是通过真空负压系统操作实现的。反应釜的温度是通过控制反应釜的压力来实现的,即通过控制釜内苯乙烯单体和溶剂乙苯的气化并在釜顶回流冷凝器(E-1210~E-4210)内冷却形成回流来带走热量实现冷却的,除此之外尚有少许的热量可通过夹套的冷油循环泵(P-1211~ P-6211)提供的冷却油来带走,但这种方法运行不易控制且带走的热量有限,故正常情况下仅作为辅助采用。

预聚之后(R-1210~R-4210)釜内的物料是通过聚合物输送泵(P-1210~P-4210)向其下游带搅拌(A-1220~A-4220) 的后预聚釜反应器(R-1220~R-4220)输送,经过后预聚的物料(转化率达到35-40%)通过后预聚釜输送泵(P-1220~P-4220)向第一立式平推流反应器(R-1230~R-4230)输送反应物。反应产生的热量除了维持预聚釜在预设的反应温度外尚有多余的热量需要移去。这部分多余的热量是通过真空负压系统操作实现的。反应釜的温度是通过控制反应釜的压力来实现的,即通过控制釜内苯乙烯单体和溶剂乙苯的气化并在釜顶回流冷凝器(E-1220~E-4220)内冷却形成回流来带走热量实现冷却的,除此之外尚有少许的热量可通过夹套的冷油循环泵(P-1221~ P-4221)提供的冷却油来带走,但这种方法运行不易控制且带走的热量有限,故正常情况下仅作为辅助采用。

5#-6#GPPS生产线预聚:

为单一的GPPS生产线脱除TBC后的处理苯乙烯或经未脱TBC的苯乙烯作为GPPS线的进料原料与来自脱挥真空系统的经计量的回用循环液汇合后经过进料过滤器(F-5201A/B~F-6201A/B)过滤,然后进入进料预热器(E-5203~E-6203),将物料预热到80-90℃后与来自其它工段的白油、外润滑剂、引发剂、蓝料等助剂一起加入到预聚合反应釜(R-1210~R-4210)中。5#6#线无第一预聚釜,预热后的物料直接进入20预聚釜。

5#、6# GPPS 聚合:由5台串联的反应釜组成,1#反应器(也称第一预聚釜)(R-1220~R-6220)为带搅拌(A-1220~A-6220)及夹套的立式全混流型反应器(CSTR); 2#反应器(R-5230~R-6230)、3# 反应器(R-5240~R-6240)及4# 反应器(R-4250~R-6250)、5#反应器(R-5260~R-6260)均为带多层搅拌 、外夹套的立式多盘管平推层流式反应器(PFR)。

5号、6号线的预聚反应釜是1#反应釜(R1220~R-4220)、,生产GPPS的预聚合反应是在125℃的反应温度、约57KPa的绝压、搅拌转速46rpm并在有引发剂存在的情况下进行的,此条件下预聚釜(R-5220~R-6220)的转化率达到30%~40%。反应产生的热量除了维持预聚釜在预设的反应温度下进行外尚有多余的热量需要移去。这部分多余的热量是通过真空负压系统操作实现的。反应釜的温度是通过控制反应釜的压力来实现的,即通过控制釜内苯乙烯单体和溶剂乙苯的气化并在釜顶回流冷凝器(E-5220~E-6220)内冷却形成回流来带走热量实现冷却的,除此之外尚有少许的热量可通过夹套的冷油循环泵(P-5221~ P-6221)提供的冷却油来带走,但这种方法运行不易控制且带走的热量有限,故正常情况下仅作为辅助采用。

预聚之后(R-5220~R-6220)釜内的物料是通过聚合物输送泵(P-5220~P-6220)向其下游带搅拌(A-5230~A-6230) 的第一立式平推流反应器(R-5230~R-6230)输送反应物。反应产生的热量除了维持预聚釜在预设的反应温度外尚有多余的热量需要移去。这部分多余的热量是通过真空负压系统操作实现的。反应釜的温度是通过控制反应釜的压力来实现的,即通过控制釜内苯乙烯单体和溶剂乙苯的气化并在釜顶回流冷凝器(E-4220~E-6220)内冷却形成回流来带走热量实现冷却的,除此之外尚有少许的热量可通过夹套的冷油循环泵(P-5221~ P-6221)提供的冷却油来带走,但这种方法运行不易控制且带走的热量有限,故正常情况下仅作为辅助采用。

GPPS后聚合:

来自预聚釜反应器(R-1220~R-6220)的反应物进入第一立式平推流反应器(R-1230~R-6230)在此进一步提升转化率,聚合过程中平推流反应器的冷却方式则是通过反应器外夹套及内盘管的循环中温油的循环来带走反应热、控制聚合反应温度的。反应器分上下两段冷却,分别由上段中温油循环泵(P-1231A~P-6231A)和下段中温油循环泵(P-1231B~P-6231B)向上下两段的夹套和内冷管泵入冷却用的中温油冷却聚合反应釜,控制反应釜的温度在135-140℃。聚合过程中经此反应釜的物料是从反应器的顶部进入(入口压力为20KPaG),在搅拌转速12rpm的情况下连续从釜底排出,并由底部聚合物泵(P-1230~P-6230)连续输送到下一级平推流反应釜。

从第一立式平推流反应器(R-1230~R-6230)来的反应物进入其下游带搅拌(A-1240~A-6240) 的第二立式平推流反应器(R-1240~R-6240)。生产过程中平推流反应器的冷却方式同样是通过反应器外夹套及内盘管的循环中温油的循环来带走反应热、控制聚合反应温度的。即反应器分上下两段冷却,分别由上段中温油循环泵(P-1241A~P-6241A)和下段中温油循环泵(P-1241B~P-6241B)向上下两段的夹套和内冷管泵入冷却用的中温油带走聚合反应热,控制反应釜的温度在140-150℃。聚合过程中经此反应釜的物料是从反应器的顶部进入(入口压力为30KPaG),在搅拌转速8rpm的情况下连续从釜底排出,并由反应釜底部聚合物泵(P-1240、P-2240)连续输送到下一级平推流反应釜(R-1250~R-6250)。

从R-1240~R-6240出来的反应物进入其下游带搅拌(A-1250~A-6250)的第三立式平推流反应器(R-1250~R-6250)。生产过程中平推流反应器的冷却方式同样是通过反应器外夹套及内盘管的循环中温油的循环来带走反应热、控制聚合反应温度的。即反应器分上下两段冷却,分别由上段中温油循环泵(P-1251A~P-6251A)和下段中温油循环泵(P-1251B~P-6251B)向上下两段的夹套和内冷管泵入冷却用的中温油带走聚合反应热,控制反应釜的温度在150-155℃。经此反应釜的物料是从反应器的顶部进入(入口压力为40KPaG),在搅拌转速8rpm的情况下连续从釜底排出,并由反应釜底部聚合物泵(P-1250~P-6250)连续输送到下一级平推流反应釜(R-1260~R-6260)。

从第三立式反应釜(R-1250~R-6250)出来的反应物进入其下游带搅拌(A-1260~A-6260) 的第四立式平推流反应器(R-1260~R-6260)。生产过程中平推流反应器的冷却方式同样是通过反应器外夹套及内盘管的循环中温油的循环来带走反应热、控制聚合反应温度的。即反应器分上下两段冷却,分别由上段中温油循环泵(P-1261A、P-6261A)和下段中温油循环泵(P-1261B、P-6261B)向上下两段的夹套和内冷管泵入冷却用的中温油带走聚合反应热,控制反应釜的温度在155-160℃。经此反应釜的物料是从反应器的顶部进入(入口压力为50KPaG),在搅拌转速4rpm的情况下连续从釜底排出,此时苯乙烯的转化率达到80-85%,然后聚合物由反应釜底部聚合物泵(P-1260~P-6260)连续输送到聚合物预热器(E-1310~E-6310)。

进入到聚合物预热器(E-1310~E-6310)的反应物料在此用高温热油循环泵(P-131~P-6310)提供的255℃的高温热油加热,将物料的温度从160℃提升到240℃,然后进入脱挥器脱挥。

脱挥阶段分别有两台串联的带夹套的一级脱挥器(V-1320~V-6320)、二级脱挥器(V-1330~V-6330),它们通过聚合物泵(P-1320A/B~P-6320A/B)相联。物料在进入第一脱挥器(V-1320~V-6320)时通过脱挥器内的分布器挤出成条束状,在高温(240℃)、高真空(1.5-2.5KPa)下迅速闪蒸,脱挥气体从一脱顶部排出,初步脱挥的熔体则从一脱通过聚合物输送泵(P-1320A/B~P-6320A/B)输送到第二脱挥釜(V-1330~V-6330)进行二次脱挥。二次脱挥的温度通过高温热油循环泵(P-1331~P-6331)提供的高温热油来保持,操作温度在235-245℃左右,脱挥压力则控制在1-1.5KPa,脱挥尾气从脱挥器顶部排出,脱挥后的熔体则从第二脱挥釜底部通过二脱聚合物输送泵(P-1330A/B~P-6330A/B)将聚合物熔体送到温度为245℃的聚合物过滤器(X-1510A/B~X-6510A/B)过滤后进入切粒系统(X-1500A/B~X-6500A/B)造粒。

一级脱挥器(以下简称一脱)(V-1320~V-2320)顶部排出的挥发物进入到一脱冷凝器(E-1411A~E-6411A)冷凝,在此通过冷凝器壳程中5℃的冷冻水冷却并喷淋入20-25℃的来自循环液输送泵(P-1440A/B~P-6440A/B)的冷凝循环液后,冷凝得到20-25℃左右的脱挥冷凝液,一脱冷凝器(E-1411A~E-6411A)排出的未凝气体则与来自二级脱挥器(以下简称二脱)(V-1330~V-6330)的、经预冷器(E-1330~E-6330)预冷过的脱挥气通过二级脱挥罗茨真空泵(BL-1420A/B~BL-6420A/B)送来的二脱脱挥气汇合后一并进入二脱冷凝器(E-1411B~E-6411B)中冷却冷凝。同样地在二脱冷凝器(E-1411B~E-6411B)中通5℃的冷冻水冷却并喷淋入20-25℃左右的冷凝循环液,冷凝得到20-25℃左右的脱挥冷凝液。上述两台一脱和二脱冷凝器内的冷凝液通过液封后排入到循环液中间罐(V-1440~V-6440)中,循环液通过输送泵(P-1440A/B~P-6440A/B)送到预于聚合反应釜的入料侧,与主进料一起混合后作为主进料回用,部分循环液则用作冲洗液分配到全装置需要用循环液冲洗的仪表、管线和设备。二脱冷凝器(E-1411B~E-6411B)中未冷凝下来的尾气通过一级脱挥罗茨真空泵(BL-1430A/B~BL-6430A/B)抽出,并与来自于第一预聚合釜、后聚合釜釜顶回流冷凝器(E-1210~E-6210)、(E-1220~E-6220)排出的尾气一并进入液环真空系统(X-1400~X-6400)。真空密封液通过液环泵附带的冷却器冷却,控制循环液的温度在10℃左右以保证维持良好的液环真空(30-45mmHg)。液环密封液排入液环密封液罐(V-1450、V-6450)中再回到液环泵中,多余的液环密封液进入液环液收集罐(V-2460、 V-4460、V-5460) 用泵(P-1460~P-6460)送到中间罐区的脏循环液中间罐(TK-7040)。二脱脱挥气到预冷器之间的管道较大,因此专门设计收集管线的凝液收集罐(V-1340~V-6340)收集管中产生的高沸凝液;从二脱预冷器中析出的高沸废液则收集到废液收集罐(V-1340B~V-6340B),然后集中排入废液罐(V-2341、 V-4341 、V-5341)收集最终通过排废泵(P-1341、P-4341、P-5341)排到界区外废废循环液罐TK-7030收集。而液环真空排出的尾气,排入到废气处理系统(RCO)处置。

GPPS切粒系统是一套由专业的水切系统生产厂商提供的用于PS造粒的专用设备。从上游的第二脱挥器聚合物输送泵(P-1330A/B■P-6330A/B)泵送来的高温聚苯乙烯熔体分别进入各自对应的切粒系统(X-1500A/B~X-6500A/B),每台聚合物泵对应一套切粒系统。聚合物进入切粒系统前须经过聚合物过滤器(X-1510A/B~X-6510A/B)过滤脱除纤维、碳化物、金属碎屑及其他的机械杂质,然后进入到切粒系统的模头(X-1511A/B~X-6511A/B)挤出成条后进入滚刀式水切机(X-1512A/B~X-6512A/B)中切成3*3的圆柱状的PS颗粒。切粒时切粒机内通以40-55℃的温水冷却料条和料粒,切好的料粒则与通入的切粒水一起进入到离心脱水干燥器(X-1513A/B~X-6513A/B)中脱水,同时通过离心风机(BL-1513A/B~BL-2513A/B)抽风让干燥的冷空气与温热的粒料接触,借助于物料的余热干燥物料。干燥后的物料进入振动筛(X-1514A/B~X-6514A/B)过筛除去粉尘和大颗粒料进入风送系统(X-1600~X-6600)送到料仓包装。切粒摸头上设有抽风机(BL-1511A/B~ BL-6511A/B),用于抽吸切粒机挥发出来的尾气,通过环保处理设施脱除VOC处理后排空。

切粒过程中,切粒水使用的是脱盐水,正常情况下脱盐水连续补充到脱盐水槽(X-1501~X-6501)中,并控制液位在60%-75%。水槽中的切粒水通过泵(P-1501A/B~P-6501A/B)输送到冷却器(E-1501A/B~E-6501A/B)用32-42℃的冷却水将切粒水冷却至45-50℃后送到水切机。切粒水与水切后的粒料一起进入离心脱水冷风干燥器(X-1513A/B~X-6513A/B),将水和粒料分离。分离出的切粒水经过滤器过滤掉GPPS粉尘后回到切粒水槽中。从粒料离心脱水冷风干燥器(X-1513A/B~X-6513A/B)引出的干燥尾气由风机(BL-1513A/B~BL-1513A/B)送入除尘器(F-513A/B~F-6513A/B)除去尾气中PS粉尘,然后尾气排空。

切粒过程中,模头(X-1511A/B~X-6511A/B)产生的的挥发性的油气和水蒸气通过模头风机(BL-1511A/B-BL-6511A/B)收集、引出,送到模头尾气处理系统(X-2540、X-4540 、X-5540 )脱除大部分VOC后达标排放。

B、高抗冲聚苯乙烯HIPS生产线工艺说明与操作条件

(1)HIPS生产过程中溶胶过程的苯乙烯进料及胶液的配制

高抗冲聚苯乙烯生产时须先将改性用的聚丁二烯橡胶溶解在苯乙烯中,配制成7%左右的橡胶溶液,该过程是间歇操作。操作时首先用苯乙烯进料泵P-7011A/B向橡胶溶解罐(TK-9120A/ B、TK-9220A/ B、TK-9320A/ B、TK-9420A/ B)泵入苯乙烯到指定液位后启动溶胶罐搅拌器(A-9120A/B、A -9220A/ B、A-9320A/B、A-9420A/ B),然后再启动皮带输送机和真空吸盘机械手自动地将橡胶块以每分钟2块的速度输送到切胶机(X-9110、X-9210、X-9310、X-9410)中,在此橡胶块被切成特定大小的橡胶颗粒并送入到溶胶罐中开始胶液配制操作。当橡胶的加入量达到配置浓度所需要的投料量时,停止橡胶投料,同时在助剂投料口加入一定量的抗氧剂。然后再搅拌溶解后用胶液输送泵(P-9120、P-9220、P-9320、 P-9420、)将橡胶浆液从溶胶罐经过滤器输送到均质罐(TK-9130A/B、TK-9230A/B、TK-9330A/B 、TK-9430A/B)中,最后通过胶液进料泵(P-9130A/B~P-9430A/B)到生产线。胶液进料泵采用变频控制转速来控制流量,并与反应釜的进料流量计组成控制回路来控制反应釜的进料流量。

(2)高抗冲聚苯乙烯核心生产工艺过程

从胶液进料泵(P-9130A/B~P-9430A/B)输送过来的橡胶浆液经胶液流量显示控制器(FIC-12031~FIC-42031)调节和控制后以11934kg/hr的流量与本生产线上循环液输送泵(P-1440A/B~P-4440A/B)输送过来回用的循环液汇合后进入静态混合器混合,然后通过两台并联使用的胶液过滤器(F-1201A/B~F-4201A/B)过滤后进入到胶液预热器(E-1202~E-4202)预热到85-95℃(此处胶液预热器的加热源是来自于生产线下游返回的中温油和少量来自主热油管线的补充高温油,从胶液预热器返回的中温油与其它返回中温油一起回到中温油罐(V-8140)。

预热后的胶液连续、稳定地进入到第一预聚釜(R-1210~R-4210)内,同时按配方的配比需要加入的抗氧剂、白油、外润滑剂、引发剂等助剂也通过各自计量加料设备向此预聚釜内加注,进行预聚合反应。在此聚合过程中控制反应釜的直筒段液位在2.8-3.2米,反应温度为110-115℃,反应釜的搅拌(A-1210~A-4210)转速控制在75-100rpm。控制反应釜的压力在640mmHg左右,使釜顶回流冷凝器(E-1210~E-4210)在此压力下不产生回流。通过夹套热油循环泵(P-1211、P-4211)的循环热油维持反应釜的夹套温度在110-115℃并通过控制反应釜的进料温度来控制预聚合反应温度在预聚釜控制的要求的温度范围内。

经预聚合后的物料通过聚合釜输送泵(P-1210~P-4210)输送到下一级的第二预聚釜(R-1220~R-4220)中进行后预聚合反应。在此后预聚合过程中控制第二预聚反应釜的直筒段液位在1.8-2.2米,反应釜的搅拌(A-1220~A-4220)转速控制在35-45rpm。控制反应釜内物料的温度在125-135℃(根据不同牌号而不同)。通过夹套热油循环泵(P-1221、P-4221)的循环热油维持反应釜的夹套温度在125-135℃(与反应釜温度设定值保持一致)。此时通过釜温-釜压组成的串级控制系统控制反应釜的压力保证后预聚合反应温度在控制的要求的温度范围内。反应过程中的热量则是通过釜顶回流冷凝器(E-1220~E-4220)冷却带走,同时回流冷凝液从釜中带出的微量水分通过设在回流管线上的水分离罐(V-1220A~V-4220A)和排水罐(V-1220B~V-4220B)将水排出,并收集到废水收集系统中。

进入到第二预聚釜的物料在釜中进行后预聚合反应达到一定转化率后通过第二预聚釜的聚合物输送泵(P-3220~P-4220)将物料输送到下一级的带搅拌(A-1230~A-4230) 的平推流反应釜(R-1230~R-4230)。生产过程中平推流反应器的冷却方式则是通过反应器外夹套及内盘管的循环中温油的循环来带走反应热、控制聚合反应温度的。反应器分上下两段冷却,分别由上段中温油循环泵(P-1231A~P-4231A)和下段中温油循环泵(P-1231B、P-4231B)向上下两段的夹套和内盘管泵入冷却用的中温油冷却聚合反应釜,控制反应釜的温度在135-140℃。聚合过程中经此反应釜的物料是从反应器的顶部进入(入口压力为20KPaG),在搅拌转速12-16rpm的情况下连续从釜底出料,排出的物料由底部聚合物泵(P-1230~P-4230)连续输送到下一级平推流反应釜。

从聚合物泵(P-1230~P-4230)来的反应物进入其下一级带搅拌(A-1240~A-4240) 的第二立式平推流反应器(R-1240~R-4240)。生产过程中平推流反应器的冷却方式同样是通过反应器外夹套及内盘管的循环中温油的循环来带走反应热、控制聚合反应温度的。即反应器分上下两段冷却,分别由上段中温油循环泵(P-1241A~P-4241A)和下段中温油循环泵(P-1241B~P-4241B)向上下两段的夹套和内冷管泵入冷却用的中温油带走聚合反应热,控制反应釜的温度在140-150℃。聚合过程中经此反应釜的物料是从反应器的顶部进入(入口压力为30KPaG),在搅拌转速8-1212rpm的情况下连续从釜底排出,并由反应釜底部聚合物泵(P-1240~P-4240)连续输送到下一级平推流反应釜。

从第二立式平推流反应釜(R-1240~R-4240)出来的反应物通过聚合物输送泵(P-1240~P-4240)泵入其下游带搅拌(A-1250~A-4250) 的第三立式平推流反应器(R-1250~R-4250)。生产过程中平推流反应器的冷却方式同样是通过反应器外夹套及内盘管的循环中温油的循环来带走反应热、控制聚合反应温度的。即反应器分上下两段冷却,分别由上段中温油循环泵(P-1251A、P-4251A)和下段中温油循环泵(P-1251B、P-4251B)向上下两段的夹套和内冷管泵入冷却用的中温油带走聚合反应热,控制反应釜的温度在150-155℃。经此反应釜的物料是从反应器的顶部进入(入口压力为40KPaG),在搅拌转速6-8rpm的情况下连续从釜底排出,并由反应釜底部聚合物泵(P-1250~P-4250)连续输送到下一级平推流反应釜(R-1260~R-4260)。该反应釜是带搅拌(A-12601~A-4260) 的第四立式平推流反应器。生产过程中该平推流反应器的冷却方式同样是通过反应器外夹套及内盘管的循环中温油的循环来带走反应热、控制聚合反应温度的。即反应器分上下两段冷却,分别由上段中温油循环泵(P-1261A、P-4261A)和下段中温油循环泵(P-1263B~P-4261B)向上下两段的夹套和内冷管泵入冷却用的中温油带走聚合反应热,控制反应釜的温度在155-160℃。经此反应釜的物料是从反应器的顶部进入(入口压力为50KPaG),在搅拌转速4rpm的情况下连续从釜底排出,此时苯乙烯的转化率达到80-85%,然后聚合物由反应釜底部聚合物泵(P-1260~P-4260)连续输送到聚合物预热器(E-1310~E-4310)。

进入到聚合物预热器(E-1310~E-4310)的反应物在此用高温热油循环泵(P-1310~P-4310)提供的255℃的高温热油加热,将物料的温度从160℃提升到245℃.,然后进入挥器脱挥。

脱挥阶段分别有两台串联的带夹套的一级脱挥器(V-1320~V-4320)、二级脱挥器(V-1330~V-4330),它们通过聚合物泵(P-1320A/B~P-4320A/B)相联。物料在进入第一脱挥器(V-1320~V-4320)时通过脱挥器内的分布器挤出成条束状,在高温(240℃)、高真空(1.5-2.5KPa)下迅速闪蒸,脱挥气体从一脱顶部排出,初步脱挥的熔体则从一脱通过聚合物输送泵(P-1320A/B~P-4320A/B)输送到第二脱挥釜(V-1330~V-4330)进行二次脱挥。二次脱挥的温度通过高温热油循环泵(P-1331~P-4331)提供的高温热油的保持,操作温度在235-245℃左右,脱挥压力则控制在1-1.5KPa,脱挥尾气从脱挥器顶部排出,脱挥后的熔体则从第二脱挥釜底部通过二脱聚合物输送泵(P-1330A/B~P-4330A/B)将聚合物熔体送到温度为245℃的聚合物过滤器(X-1510A/B~X-4510A/B)过滤后进入切粒系统(X-1500A/B~X-4500A/B)造粒。

一脱(V-1320~V-4320)顶部排出的挥发物进入到一脱冷凝器(E-1411A~E-4411A)冷凝,在此通过冷凝器壳程中5℃的冷冻水冷却并喷淋入20-25℃的来自循环液输送泵(P-1440A/B~P-4440A/B)的冷凝循环液后,冷凝得到20-25℃左右的脱挥冷凝液,一脱冷凝器(E-1411A~E-4411A)排出的未凝气体则与来自二脱(V-1330~V-4330)的、经预冷器(E-1330~E-4330)预冷过的脱挥气通过二级脱挥罗茨真空泵(BL-1420A/B~BL-4420A/B)送来的二脱脱挥气汇合后一并进入二脱冷凝器(E-1411B~E-4411B)中冷却、冷凝。同样地在二脱冷凝器(E-1411B~E-4411B)中通5℃的冷冻水冷却并喷淋入20-25℃左右的冷凝循环液,冷凝得到20-25℃左右的脱挥冷凝液。上述两台一脱和二脱冷凝器内的冷凝液通过液封后排入到循环液中间罐(V-1440~V-4440)中。循环液中间罐中的循环液通过输送泵(P-1440A/B~P-4440A/B)送到第一预于聚合反应釜的入料侧,与进料一起混合后作为主进料回用,部分循环液则用作冲洗液分配到全装置需要用循环液冲洗的仪表、管线和设备。

二脱冷凝器(E-1411B~E-4411B)中未冷凝下来的尾气通过一级脱挥罗茨真空泵(BL-1430A/B~BL-4430A/B)抽出,并与来自于第一预聚聚合釜釜顶回流冷凝器(E-1210~E-4210)和第二预聚釜釜顶回流冷凝器(E-1220~E-4220)排出的尾气一并进入液环真空系统(X-1400~X-4400)。液环密封液通过液环泵附带的冷却器冷却,控制循环液的温度在10℃左右以保证维持良好的液环真空(30-45mmHg)。液环密封液排入液环密封液罐(V-1450~V-4450)中再回到液环泵中,多余的液环液进入废液环液收集罐(V-2460、V-4460) 用泵(P-2460、P-4460)送到脏中间罐区的循环液中间罐(T-7040)。二脱脱挥气到预冷器之间的管道较大,因此专门设计收集管线的凝液收集罐(V-2340A、V-4340A)收集管中产生的高沸凝液;从二脱预冷器中析出的高沸废液则收集到废液收集罐(V-1340B~V-4340B),然后集中排入废液罐(V-2341、V-4341)收集最终通过排废泵(P-2341、P-4341)排到界区外废液罐收集。而液环真空排出的尾气,排入到废气处理系统(RCO)处置。切粒摸头上设有抽风机(BL-1511A/B~ BL-4511A/B),用于抽吸切粒机挥发出来的尾气,通过环保处理设施脱除VOC处理后排空。

HIPS切粒系统是一套由专业的水切系统生产厂商提供的用于PS造粒的专用设备。从上游的第二脱挥器聚合物输送泵(P-1330A/B~P-4330A/B)泵送来的高温聚苯乙烯熔体分别进入各自对应的切粒系统(X-1500A/B~X-4500A/B),每台聚合物泵对应一套切粒系统。聚合物进入切粒系统前须经过聚合物过滤器(X-1510A/B~X-4510A/B)过滤脱除纤维、碳化物、金属碎屑及其他的机械杂质,然后进入到切粒系统的模头(X-1511A/B~X-4511A/B)挤出成条后进入滚刀式水切机(X-1512A/B~X-4512A/B)中切成3*3的圆柱状的PS颗粒。切粒时切粒机内通以40-55℃的温水冷却料条和料粒,切好的料粒则与通入的切粒水一起进入到离心脱水干燥器(X-1513A/B~X-4513A/B)中脱水,同时通过离心风机(BL-3513A/B~BL-4513A/B)抽风让干燥的冷空气与温热的粒料接触,借助于物料的余热干燥物料。干燥后的物料进入振动筛(X-1514A/B~X-4514A/B)过筛除去粉尘和大颗粒料进入风送系统(X-1600~X-4600)送到料仓包装。

切粒过程中,切粒水使用的是脱盐水,正常情况下脱盐水连续补充到脱盐水槽(V-2501~X-4501)中,并控制液位在60%-75%。水槽中的切粒水通过泵(P-1501A/B~P-4501A/B)输送到冷却器(E-1501A/B~E-4501A/B)用32-42℃的冷却水将切粒水冷却至45-50℃后送到水切机。切粒水与水切后的粒料一起进入离心脱水冷风干燥器(X-1513A/B~X-4513A/B),将水和粒料分离。分离出的切粒水经过滤器过滤掉HIPS粉尘后回到切粒水槽中。从粒料离心脱水冷风干燥器(X-1513A/B~X-6513A/B)引出的干燥尾气由风机(BL-1513A/B~BL-1513A/B)送入除尘器(F-1513A/B~F-6513A/B)除去尾气中PS粉尘,然后尾气排空。

切粒过程中,模头(X-1511A/B~X-6511A/B)产生的的挥发性的油气和水蒸气通过模头风机(BL-1511A/B-BL-6511A/B)收集、引出,送到模头尾气处理系统(X-2540、X-4540 、X-5540 )脱除大部分VOC后达标排放。

注意:HIPS线的1#反应器(R-1210~R-4210)是预聚反应釜,对于HIPS来说此预聚釜的转化率不高,反应产生的热量难以维持预聚釜在预设的反应温度下进行,尚需要额外的热量补充进来。这部分的热量是通过胶液预热器预热橡胶浆液所带入的热量,除此之外还需通过夹套的冷油循环来带走或加入热量来控制预聚釜在设定的温度内进行聚合反应。在此,真空系统是保证预聚反应在负压下操作但压力的设定又保证预聚过程中釜顶回流冷凝器不产生回流。故HIPS预聚釜的温度控制是通过原料预热和夹套冷油温控制来实现的。反应釜的压力控制是通过设定在一个让聚合过程不产生回流的负压值来通过调节阀控制抽气量来达到控制釜内的压力的目的。如果釜内超温,则当釜温升高到产生的压力提高到一定值时,即会产生回流,从而将反应釜内的温度降下来。

预聚釜之后的其余各级反应器是通过夹套及内盘管的循环热油控制反应温度的。 每台反应器均有导热油循环泵及各自的温度控制回路,其中3#、4# 、5#、6# PFR反应器分上、下两程控制,反应器间通过可变速的物料输送泵将聚合物输送至下一级反应器。

为改善接枝聚合反应的进行,要根据产品配方在1#反应器(R-1210~R-4210)和2#反应器(R-1220~R-4220)中加入从配料工段送来的引发剂。同时为适应市场需要,生产具有多种优良性能的产品,生产过程中通常在预聚合反应器加入从辅助工段送来的白油、抗氧剂、润滑剂、连转移剂等(视生产牌号的不同而加入不同品种及不同数量)。各级反应器的物料中聚合物含量逐级提高,至最后一级反应器出来的物料聚合物含固量达到在80%左右。

其次聚合系统中会有少量的乙苯损失,需补充的新鲜乙苯维持平衡。补充乙苯`是从原料罐组的乙苯罐(T-7020),,经乙苯输送泵(P-7020)送进循环液罐(V-1440~/4440)并加入系统中。

C、HIPS或GPPS成品输送与包装:

成品的PS产品经由风送系统(X-1600~X-6600)送到料仓(V-1610A/B/C~V-6610A/B/C)或包装料斗(V-1621A/B~V-6621A/B)。

包装料斗为每条线配置两台,操作时A包装料罐进满料开始包装时,通过分流阀(XV-2621~XV-6621)切换到B包装料罐继续进料,两者轮番操作,可将生产线上的物料及时打包。

如果两个包装料罐都满了,则可通过分流阀(XV-1620~XV-6620)切换到料仓(V-1610A/B/C~V-6610A/B/C)储存起来。

当包装料斗(V-1621A/B~V-6621A/B)都包空时,可通过风送系统(X-1610~X-6610)将料仓(V-1610A/B/C~V-6610A/B/C)中储存的料送包装槽(XV-2621~XV-6621)中再打包 。

每条生产线配有一台产能为1200bage/hr(25kg/bage)的全自动包装机(U-1610-U-6610);每条生产线配有一台包装能力为30bag/hr可移动式的(750kg/bag) 的大包装设备(U-1620-U-6620),可服务于三台料仓(V-1610A/B/C~V-6610A/B/C)和两台包装料仓(V-1621A/B~V-6621A/B)。

每条线的成品料仓(V-1610A/B/C~V-6610A/B/C) 和两台包装料仓(V-1621A/B~V-6621A/B)顶部排气口引出风送尾气,将风送尾气排入为每两条生产线配置的一套除尘器(F-2611、F-4611、F-6611),除去包装料仓顶部排出尾气中PS粉尘,然后尾气达标排空。

四台HIPS生产线配置一套除尘器F-4612;2条透苯线配置也单独配置一套除尘器F-6612,将包装过程中产生的含尘废气处理后达标排放。

所有除尘器收集的PS粉尘全部收集装袋,作为副产品的粉尘料回收利用。

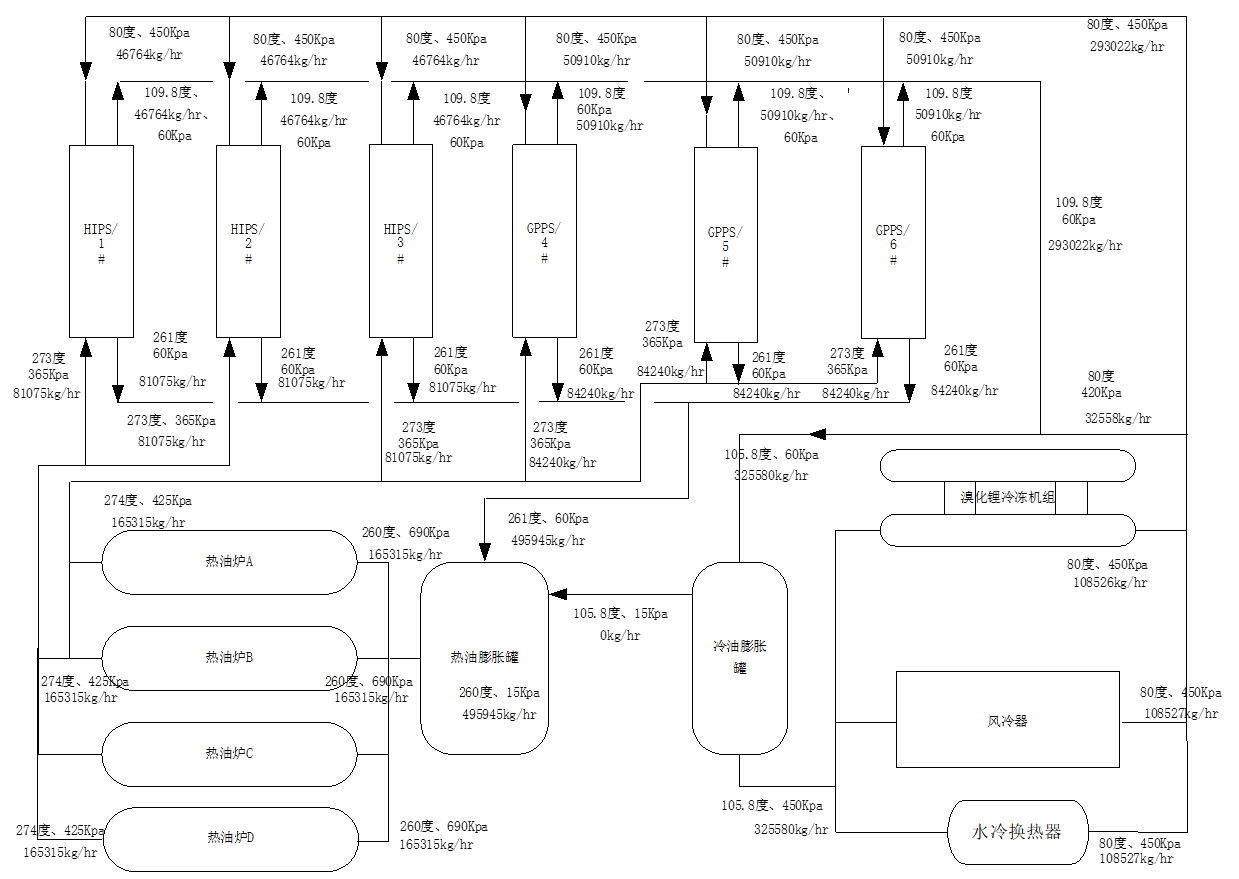

(三、)配套的辅助单元工艺说明:

A、热油系统

聚合反应过程是放热的,正常生产过程中,需从各反应器中移走反应热,因而设置冷油系统;同时生产过程中管线、设备以及熔体的脱挥、输送需要在230-250℃的高温下进行并消耗相当一部分的热量,为此又要设置为这个过程加热用的高温热油系统。为了热能的综合利用,本工艺技术设计有如下的冷、热油循环系统:

(1)热油循环系统:全装置的高温热油是以高温热回油膨胀罐V-8120作为中间缓冲罐经热油泵(P-8120A/B/C/D)向热油炉(H-8110A/B/C/D)供给压力为0.7Mpa的导热油。每台高温油输送泵对应一台热油炉(皆为两开一备),(H-8110A/B/C/D)四台热油炉中一台为油气两用锅炉,可选择天然气或柴油作燃料加热导热油,三台为单天然气锅炉,只能用天然气作燃料。每一路热油经过一台导热油炉加热后温度上升14-20℃,压力降为0.46Mpa,流量为260m3/hr然后向对应的两条生线一组的HIPS生产设施或GPPS生产设施供高温热油,生产线的高温热油用于脱挥预热器、脱挥器、聚合物过滤器、模头等设备和配套的物料管线的加热和保温,然后再返回到高温油膨胀罐,返回时温度比炉子出口温度下降14-20℃。(本过程中要注意的是要求每一台备用的炉子或热油泵都处在热备用的状态中。)

(2)冷油-中温油循环系统:冷油-中温油系统是以冷油-中温油缓冲罐V-8140为中间罐,向四台冷油循环泵提供循环中温油。四台中温油泵为三开二备,分别将中温油输送到中温油风冷器和溴化锂吸收式制冷机组进行冷却。通过风冷器和溴化锂吸收式制冷机组的冷却,中温油的温度从100℃左右降到80℃左右变成生产装置需要的冷油,用于反应釜冷却。从反应返回的中温油先经过反应系统物料管线的保温夹套,然后进入预热器将反应热用于加热聚合用的进料单体,在生产系统回用部分中温油的余热之后再返回到中温油缓冲罐V-8140,循环使用。在低温油使用过程中同样会出现温度波动进而造成热油体积波动,因此在低温油的返回端也设置一膨胀罐补偿体积波动,并且由于在生产过程中会因温控而使部分高温热油补充到低温油中,设置的低温油膨胀罐是满罐操作,并通过高位液封管线不停地向高温油膨胀罐溢流以平衡物料。

B、公用工程:

氮气、压缩空气、冷却水、的供应来自于装置内的公用设施。

其中氮气是由外部厂商专供的液氮,液氮装置LN-8410的液氮从50立方米的液氮储罐V-8410经两个500/m3/hr的气化器气化后进入14m3氮气缓冲罐V-8412,以0.7Mpa的压力向全装置供气,供气能力最大为1000m3/hr,应急情况下仪表风故障时可临时替代仪表风。

压缩空气,由在装置内设置的3台14m3/min的空压机CM-8440A、B、C,三台压缩机两开一备。从压缩机出来的压缩空气经必要的缓冲罐V-8440A/B/C缓冲排水后经过精密粗过滤器、干冷机和精密细过滤进行除油、除水后达到仪表用气的洁净程度和含水要求,然后进入到由两个14立方的压缩空气缓冲、储存设施V8441A/B,以0.7Mpa的压力向全装置供气并将部分的压缩空气再分配到各个子用户作为装置空气用于气动设备动力。

冷却水直接由冷却水系统供水,冷却水系统设有5℃温差的、1600m3/hr的循环水冷却塔2座,设有10℃温差的、800m3/hr的循环水冷却塔1座分别用P-8330A/B/C/D向冷冻站的冷冻机K-8200A/B/C/D(K-8200A/B/C为离心式冷冻机,K-8200D为热泵型冷冻机)提供冷却水;用P-8310A/B/C/D向六条生产线的切粒水之外的全厂生产供水;用P-8320A/B/C/D向六条生产线的切粒系统的供水。

冷冻水站,冷冻水缓冲罐V-8210中冷冻回水经由循环泵P-8210A/B/C/D向四台冷冻机K-8200A/B/C/D(3开一备)供水,冷却到5℃后向全厂各用户提供冷冻水。从装置返回的冷冻水的回水温度为10度,返回的冷冻水回到冷冻水缓冲罐V-8210,再送冷冻机冷却循环使用。

C、柴油:

柴油由柴油输送泵P-7080从罐区的TK-7080柴油储罐供到装置的热油区内,经缓冲罐(V-8112)后供到热油炉H-8110A,用于在天然气停气的情况下作应急备用;并;也有部分柴油通过管线分别送到应急发电机柴油的柴油罐、应急消防水泵和应急循环冷却水泵P-8330D、用P-8310 /D的柴油罐。

(四、)以上单元的工艺流程图(PFD),所涉及的内容包括:

A、两条GPPS主生产线、四条HIPS/GPPS一体化主生产线及其配套的化学配置和溶胶配料过程;

B、用于主生产线的生产过程中加热用的热油系统、生产罐区系统和公用工程;

C、用于最终产成品输送、储存、包装过程的气流输送系统和料仓包装系统。

D、以上系统所涉及的详细内容请参见所附的PFD流程图。

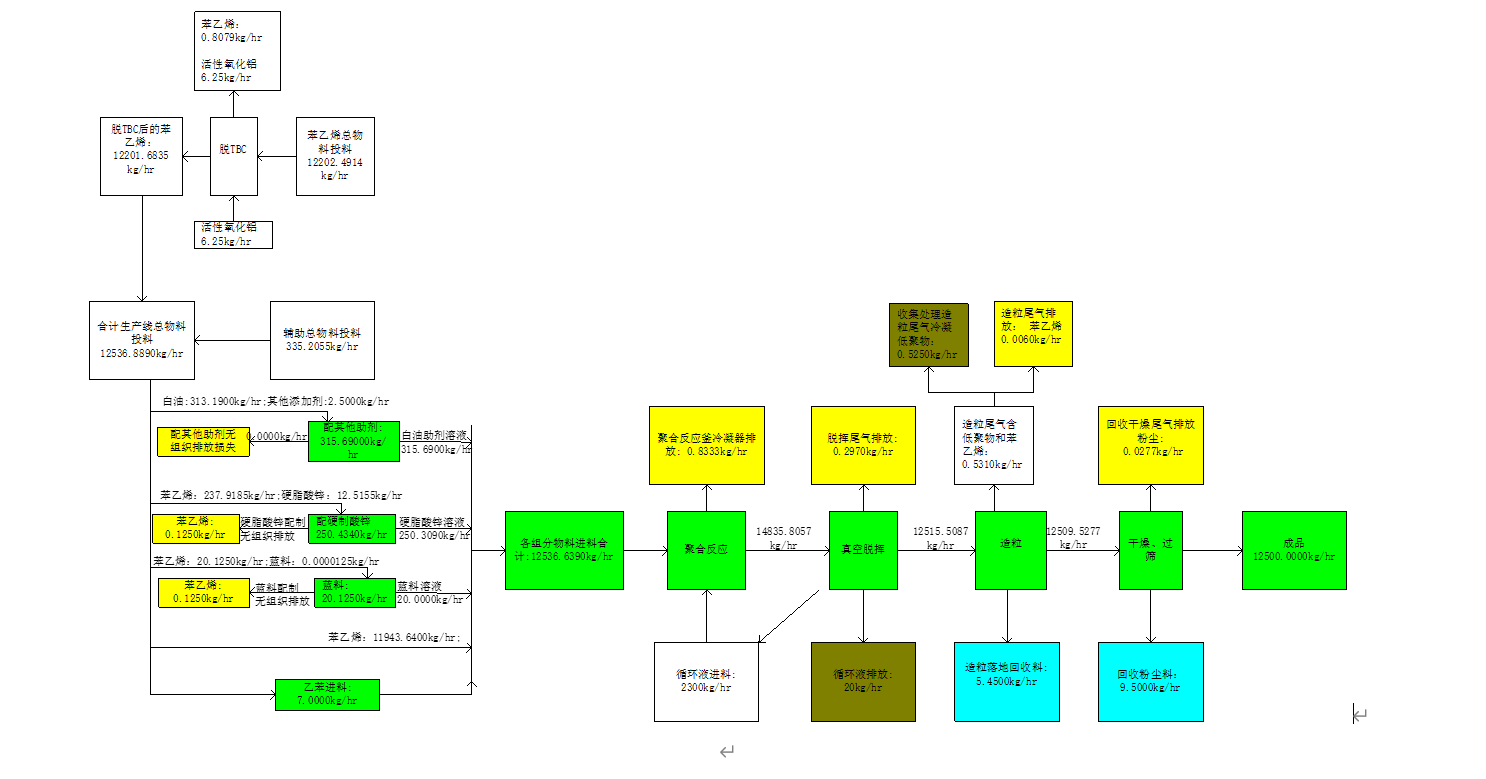

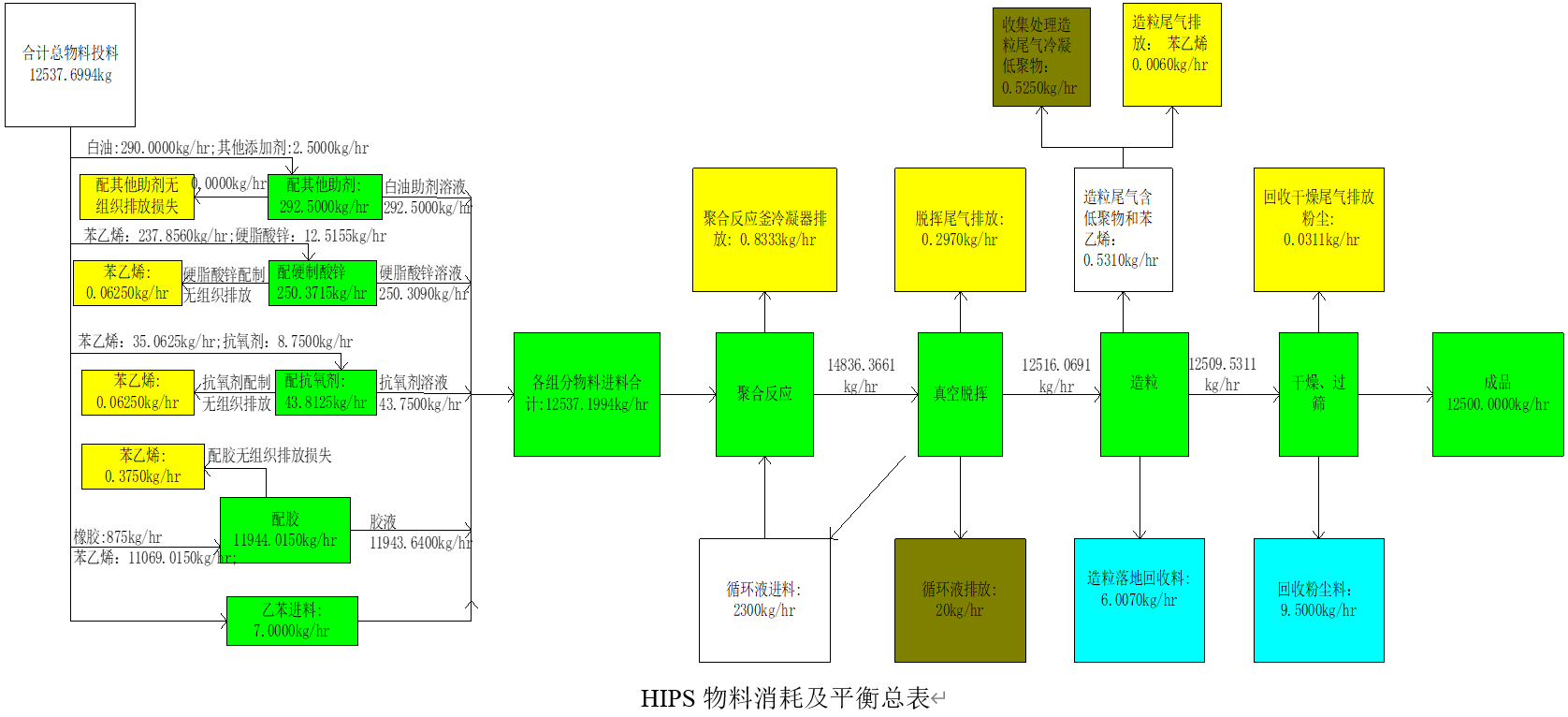

三、物料平衡

本装置为两条相同的10万吨产能的GPPS生产线和四条相同10万吨产能的HIPS生产线,每条GPPS线和每条HIPS线的物料平衡和热油系统的物料与热量如下:

(一、)GPPS生产线物料平衡:

GPPS物料消耗及平衡总表

(二、)HIPS生产线物料平衡:

(三)、热油系统物料循环及热量平衡: